Textile and Fashion

تکسچرایزینگ تاب مجازی، نساجی و مد

Textile and Fashion

تکسچرایزینگ تاب مجازی، نساجی و مدمروری بر ساز و کار جت اینترمینگل

بسیاری از دوستان در مورد نحوه گره خوردن نخ در جت اینترمینگل سوال داشتند فکر کردم بد نباشه به توضیح مختصری در این یادداشت در مورد ساز و کار جت داده شود.

هدف از گره زنی داخلی ایجاد درگیری بین فیلامنت ها می باشد، چرا که در نخ تکسچره شده فیلامنت ها از هم باز بوده و هیچگونه درگیری با یکدیگر ندارند این ساختار نخ موجب نایکنواختی هایی در تنش نخ حین بافندگی شده و ممکن است باعث پارگی نخ گردد یا در تریکو بافی موجب درگیری فیلامنت ها با سوزن ماشین شده و باعث ایجاد اختلال در دستگاه گردد.

البته این مشکلات با آهار زنی و تاب نیز مرتفع می گردد اما به دلیل نیاز به دستگاه و نیروی انسانی اضافه، مستلزم هزینه زیادی می شود.

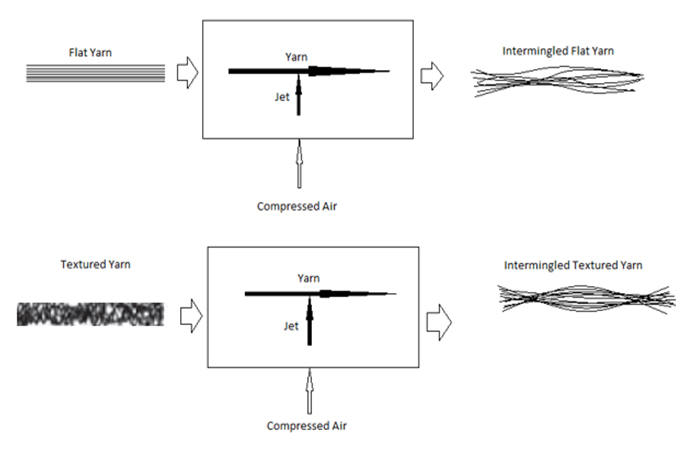

ساز و کار جت

چنانچه نخ فیلامنتی صاف و یا نخ تکسچره شده در معرض جریان هوای متلاطم که به صورت عمود بر ان وارد می اید، قرار گیرد، فیلامنت هایی که در معرض هوا قرار میگیرد از هم باز می شود در حالیکه در مواضع کناری فیلامنت ها با هم درگیر شده و با یکدیگر گره می خورند. چنانچه نخ در جهت محور خود حرکت کند این عمل به صورت تقریباً یکنواخت اتفاق خواهد افتاد و ناقط گره خورده به صورت یکنواخت در طول نخ فیلمنتی شکل می گیرد.هوای فشرده قادر به باز کردن نقاط گره خورده نبوده و نقاط گره خورده و مناطق صاف به صورت یکنواخت در طول نخ ایجاد می شود.

گره زنی داخلی بر خواص فیزیکی و شیمیایی نخ اثری نداشته و تنها موضع فیلامنتها تعویض می شود و نخ خاصیت فنری خود را حفظ می کند.

تصویر شماره 1 شماتیک نحوه گره زدن را نشان میدهد.

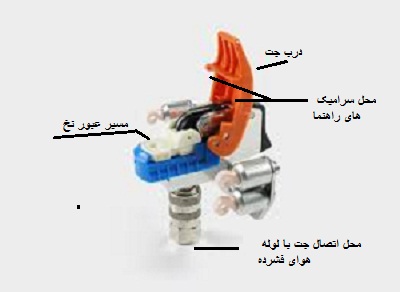

تصویر 2 یک نمونه جت اینترمینگل می باشد که قسمت های مختلف ان در شکل نشان داده شده است.

لازم به ذکر است که برای نخ های با ظرافت متفاوت جت هایی با منافذ مختلف استفاده می شود.( منفذ یا orifice که به محل دمش هوای فشرده به نخ گفته می شود.)

برگرفته از کتاب تکسچرایزینگ دکتر توانایی. چاپ سوم. سوم 208

METHOD FOR DYEING MICROFIBERS AND FABRIC WOVEN WITH MICROFIBERS DYED THEREBY

http://s8.picofile.com/file/8345427876/METHOD_FOR_DYEING_MICROFIBERS_AND.pdf.html

Thermobonding interlining comprising a layer of fibers intermingled with textured weft yarns and its production method

The present invention is concerned with thermobonding interlining for garment pieces, constituted of

an interlining base material on one face of which have been deposited dots of thermobonding

.polymer

http://s8.picofile.com/Thermobonding_interlining_comprising_a_layer_of_fibers_intermingled_with_textured_weft_yarns_and_its_production_method.pdf

فرایند تولید

فرایند تولید منسوجات بی بافت

مراحل تولید منسوجات بی بافت در سه مرحله اصلی انجام میگرد که در زیر به این مراحل اشاره کرده ایم:

در مرحله اول لایه ای از رشته های الیاف یا فلامنت از مواد اولیه ای نظیر پلی استر و پلی پروپیلن تشکیل میشود، سپس فلامنتها با استفاده از روش های خاص به یکدیگر متصل میگردند

در نهایت شبکه ای منظم به صورت تار عنکبوت از فلامینتهای متصل ایجاد شده که تشکیل یک لایه منسوج نبافته را میدهند.[۱]

از آنجائیکه در این صنعت تشکیل منسوج یا پارچه، بدون استفاده از نخ های ریسیده شده صورت میگیرد و تابع سیستم های بافت متداول روی ماشین های بافندگی (بصورت تار و پود) نیست، بنا به روش های شکل گیری لایه و اتصال دهی الیاف بهم به گروههای زیر تقسیم میشود:

فرآیند شکل گیری لایی:

1) تر ریزی

2) خشک ریزی

3) هوا ریزی

فرآیند اتصال دهی:

1) روش مکانیکی (سوزن زنی)

2) روش حرارتی حرارتی (ترمو باندیگ)

3) روش شیمیایی (بوسیله مواد اتصال دهنده)

4) روش هیدروداینامیکی (درگیر سازی بوسیله آب) که آن را اسپان لس مینامند

منسوجات بی بافت اسپان لس به لحاظ شکل گیری لایه اولیه از گروه سیستم خشک ریزی میباشد که توسط دستگاههای کاردینگ صورت میگیرد که تا سال 2005 حدود 90 % کل منسوجات بی بافت در دنیا به این روش تولید می شدند و به لحاظ اتصال دهی و در هم رفتن الیاف به روش مکانیکی صورت میگیرد. روش مکانیکی بطور عمده به 2 دسته تقسیم میشوند(در اتصال مکانیکی روشهای دیگری هم هست چون کاربرد عمده ای ندارد بدان اشاره نمیشود)[۳]

روش سوزنی (needle punching)[ویرایش]

در روش سوزنی یا needle-punching با استفاده از سوزنهای خاص و ماشین مخصوص، الیاف در هم میروند و تشکیل یک لایی متراکم نمدی شکل را میدهند که در این روش تولید منسوج بی بافت با گرماژ پایین محدودیت دارد..

روش آب گره (Hydro entanglement)[ویرایش]

در روش Hydro-entanglementبا استفاده از آب با فشار بالا در حدود 100-200 Bar پس از عبور از نازل مخصوص بصورت میله های سوزنی در آمده و بر روی الیاف اعمال میشود و الیاف پس از در هم رفتگی تشکیل یک لایه نمدی شکل نازک را میدهد. این نوع منسوج نبافته با نام تجاری اسپان لس معروف است.

امتیازات اسپان لس (SPUNLACE):

· توانایی جذب رطوبت بالا

· نرمی و انعطاف

· عدم استفاده از مواد خارجی یا شیمیایی

· مقاومت کششی بالا در دو جهت طولی و عرضی

· طیف وسیع تولیدات